Sušiace a vysúšacie skrine pre súčiastky citlivé na vlhkosť

E-booky zdarma |

Školení v oblasti pájení |

ESD inspekce |

Veľa toho bolo napísané na tému elektrostatického výboja (ESD) a vlhkosti, a ich zničujúcemu vplyvu na citlivé elektronické súčiastky. Pri dnešných stále stúpajúcich hustotách a zmenšujúcich sa rozmeroch puzdraja škoda spôsobená aj nižšími potenciálmi

a menšou vlhkosťou väčšou ako kedykoľvek predtým.

Je čas pozrieť sa na tieto problémy novými očami a vziať do úvahy lepšie spôsoby kontroly a dokumentovania prostredia v priemysle vyrábajúcom elektroniku.

Prínosy vlhkosti

Problémy ESD zahŕňajú: elektrické poškodenie nechránených súčiastok a mechanická príťažlivosť súčiastok, ktoré sa stále zmenšujú, známa ako elektrostatická príťažlivosť (ESA).

Ak sa zvýši obsah vlhkosti vo vzduchu, elektrostatický výboj (ESD) je prirodzene obmedzený. Je to spôsobené zvýšenou vodivosťou vzduchu (alebo zníženým odporom), čo poskytuje inak statickým elektrónom prostriedky na pohyb, obmedzuje príležitosť na hromadenie

elektrónov v jednej oblasti (rozdiel napätia). Ak žijete v oblasti, kde je v zime chladno, určite poznáte vplyv chladného, suchého vzduchu na udalosti ESD. Akonáhle siahnete na kovové dvere, alebo akonáhle sa kľúčom priblížite k zámku vo dverách auta, potom si rýchlo uvedomíte účinok elektrostatického výboja. Tieto elektrostatické výboje z jedného objektu do druhého sa prirodzene zmenšujú, akonáhle

sa vzduch zahreje vzdušná vlhkosť sa zvýši na príjemnejšiu úroveň.

Avšak ani vysoké úrovne vlhkosti a ich tlmiaci účinok na ESD nemôžu plne ochrániť stále sa zvyšujúcu citlivosť elektronických súčiastok. Neexistuje žiadna náhrada za správne vypracovaný a podrobný program prevencie elektrostatického výboja.

Nevýhody vlhkosti

Vzdušná vlhkosť podporuje koróziu spájkovacích povrchov súčiastok. To platí pre dosky s plošnými obvodmi (DPS), vodiče, vývody súčiastok, náliatky, konektory a mnoho ďalších prvkov, ktoré sú spravidla považované za imúnne voči vlhkosti. Navyše, predpísaný proces vysúšania väčšiny súčiastok, ktoré boli vystavené prílišnému pôsobeniu vlhkosti (vypaľovaniu), môže spustiť proces korózie, pretože čím je teplejší, tým rýchlejšie môže dôjsť k oxidácii. Korózia (oxidácia spájkovacích povrchov) zhoršuje spájkovateľnosť takýchto plôch a vedie k zlej kvalite spájkovania.

Vzdušná vlhkosť podporuje koróziu spájkovacích povrchov súčiastok. To platí pre dosky s plošnými obvodmi (DPS), vodiče, vývody súčiastok, náliatky, konektory a mnoho ďalších prvkov, ktoré sú spravidla považované za imúnne voči vlhkosti. Navyše, predpísaný proces vysúšania väčšiny súčiastok, ktoré boli vystavené prílišnému pôsobeniu vlhkosti (vypaľovaniu), môže spustiť proces korózie, pretože čím je teplejší, tým rýchlejšie môže dôjsť k oxidácii. Korózia (oxidácia spájkovacích povrchov) zhoršuje spájkovateľnosť takýchto plôch a vedie k zlej kvalite spájkovania.

Nielen výrobné haly sú chúlostivé na zničujúce účinky vlhkosti. Rovnakému riziku sú vystavené aj skladové priestory. Sledovanie a kontrola teploty a vlhkosti predstavujú jediný istý prístup, ktorý zaistí, že nedôjde k prílišnému pôsobeniu vlhkosti.

Účinky na spájkovaciu pastu

Na trhu je množstvo receptúr spájkovacej pasty, z ktorých všetky môžu byť ovplyvnené vlhkosťou a teplotou v priestore spracovania. Do akej miery vlhkosť ovplyvňuje aplikáciu a funkciu materiálu, to sa veľmi mení v závislosti od zvolenej pasty. Niektoré tavivá sú zložené pre prostredie s vyššou vlhkosťou, zatiaľ čo iné sa lepšie hodia pre prostredie s nízkou vlhkosťou.

Špecifikácia údajov pasty je potrebné konzultovať a zistiť, v akom prostredí bude pasta fungovať na optimálnej úrovni. Aby výsledky boli najlepšie, spájkovaciu pastu je treba vyberať na základe typických podmienok vo výrobnej dielni. Pokiaľ však ide o účinky vlhkosti na spájkovaciu pastu, je potrebné dbať na dva všeobecné upozornenia:

1. Príliš veľa vlhkosti vo vzduchu spôsobí, že niektoré tavidlá vlhkosť pohltia, zvýši sa ich sklon k „preboreniu“ alebo k rozliatiu mimo bodu nanesenia, a môžu rozriediť chemické zloženie taviva a následne znížiť jeho účinnosť.

2. Príliš málo vlhkosti môže urýchliť odparovanie tekutých zložiek taviva spojené s ich vysychaním rýchlejšie, než sa očakávalo.

Jedinou cestou, ako sa týmto problémom vyhnúť, je kontrolovať environmentálne podmienky priestoru, kde sa spracováva spájkovacia pasta, vrátane skladov.

Úroveň citlivosti súčiastok na vlhkosť

Staršie, mohutnejšie puzdrá nepohlcovali vlhkosť tak rýchlo, ako dnešné miniaturizované prvky, a nikdy neboli významne ohrozované neoptimalizovanými úrovňami vlhkosti. S tým, ako sa puzdrá stenčovali, alebo zmenšovali s tenšími stenami, sa zvyšuje rýchlosť, ktorou môžu pohlcovať vlhkosť, a množstvo vlhkosti, ktoré by mohlo saturovať súčiastku, klesá.

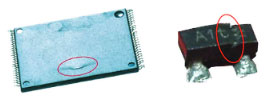

Najväčším nebezpečenstvom pre súčiastku nie je poškodenie samotnou vlhkosťou; to spočíva v postupnom hromadení vlhkosti a nevyhnutnom rozpínaní, odparovaní a uvoľnení počas procesu spájkovania. Tým môže dôjsť k poškodeniu súčiastky a všetkého okolo nej. Bohužiaľ, väčšina nepriaznivých vplyvov vlhkosti počas spájkovania je neviditeľná.

Medzi vady vyvolané vlhkosťou patrí delaminácia plastu z montážneho rámčeka, poškodenie čipu, poškodenie vodiča a tvorba vnútorných trhlín. Toto všetko sú problémy, ktoré nemusia byť zistené v procese testovania, avšak pravdepodobne môžu spôsobiť zhoršenie spoľahlivosti, alebo – čo je ten najhorší scenár – úplnú a predčasnú poruchu.

Tým nechceme povedať, že všetky problémy súvisiace s vlhkosťou nie sú zjavné. V niektorých prípadoch trhliny dosiahnu až k povrchu súčiastky a stanú sa viditeľnými. V extrémnych prípadoch môže súčiastka expandovať a explodovať ako „popkorn“, ako sa tomu často hovorí. Aj keď sa súčiastka úspešne vlhkosti zbaví, uvoľnená para môže narušiť okolité súčiastky, či dokonca ich počas pretavenia odsunúť z ich požadovanej pozície.

Absorpcia vlhkosti v DPS

Rovnako ako u súčiastok citlivých na vlhkosti, vlhkosť absorbovaná laminátom obvodovej dosky (alias: dosky s plošnými obvodmi, dosky s plošnými spojmi, obvodové dosky, holé dosky a iné názvy) sa bude zahrievaním počas spájkovacieho procesu rýchlo rozpínať. Náhla expanzia vodnej pary môže spôsobiť delamináciu, oddelenie vnútorných vrstiev a zaťaženie priechodných stien. Navyše, dlhodobé pôsobenie vlhkosti taktiež zhoršuje spájkovateľnosť. Dosky PS sú vlastne súčiastkami, ktoré treba chrániť pred vlhkosťou.

Normy pre elektronickú výrobu

Na zabezpečenie zhody rôznych výrobkov a aplikácií výrobcovia používajú početné normy. Existujú aj rôzne normy kvality, ako napr. QMS, GMP alebo QS. Existujú špecifické požiadavky kladené určitými priemyselnými odvetviami, ako je vojenský priemysel, FDA, NASA, letectvo, lekárstvo, telekomunikácie alebo výroba automobilov. A existujú normy vytvárané priemyselnými asociáciami a organizáciami, ako sú ISO, ITAR, AS, IPC, AMS, JEDEC a iné. Norma, ktorá sa priamo vzťahuje na súčiastky citlivé na vlhkosť, je spoločná priemyselná norma IPC/JEDEC J‑STD‑033C „Manipulácia , balenie, expedícia a používanie povrchovo montovaných súčiastok, citlivých na vlhkosť/pretavenie“.

Na zabezpečenie zhody rôznych výrobkov a aplikácií výrobcovia používajú početné normy. Existujú aj rôzne normy kvality, ako napr. QMS, GMP alebo QS. Existujú špecifické požiadavky kladené určitými priemyselnými odvetviami, ako je vojenský priemysel, FDA, NASA, letectvo, lekárstvo, telekomunikácie alebo výroba automobilov. A existujú normy vytvárané priemyselnými asociáciami a organizáciami, ako sú ISO, ITAR, AS, IPC, AMS, JEDEC a iné. Norma, ktorá sa priamo vzťahuje na súčiastky citlivé na vlhkosť, je spoločná priemyselná norma IPC/JEDEC J‑STD‑033C „Manipulácia , balenie, expedícia a používanie povrchovo montovaných súčiastok, citlivých na vlhkosť/pretavenie“.

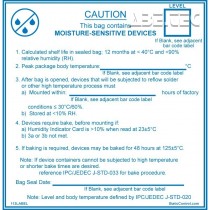

Úroveň citlivosti súčiastky na vlhkosť (MSL) závisí prevažne od typu a veľkosti puzdra súčiastky, stanovených výrobcom. Výrobca uvádza úroveň citlivosti na vlhkosť na štítku obalu, spravidla vrecko s ochrannou bariérou proti vlhkosti (MBB – moisture-barrierbag), čo je pre vás prvou známkou toho, že daná súčiastka môže mať problém s citlivosťou na vlhkosť. Na obr. 3 je typický štítok na obale súčiastky citlivé na vlhkosť. Úroveň MSL je v pravom hornom rohu.

Úroveň citlivosti súčiastky na vlhkosť (MSL) závisí prevažne od typu a veľkosti puzdra súčiastky, stanovených výrobcom. Výrobca uvádza úroveň citlivosti na vlhkosť na štítku obalu, spravidla vrecko s ochrannou bariérou proti vlhkosti (MBB – moisture-barrierbag), čo je pre vás prvou známkou toho, že daná súčiastka môže mať problém s citlivosťou na vlhkosť. Na obr. 3 je typický štítok na obale súčiastky citlivé na vlhkosť. Úroveň MSL je v pravom hornom rohu.

V tabuľke 1 je uvedených osem úrovní citlivosti na vlhkosť, ktoré budú vyznačené na štítku obalu: 1, 2, 2a, 3, 4, 5, 5a, 6, kde 1 je citlivosť najnižšia (alebo takmer nedôležitá) a 6 je citlivosť najvyššia ( alebo maximálne dôležitá). V tabuľke sa uvádza „bezpečný čas Floor-life“, čo je počet dní, počas ktorých môžu byť jednotlivé úrovne bezpečne vystavené vplyvu typického pracovného prostredia potom, čo boli súčiastky vybraté z vrecka MBB, zo sušiacej skrine alebo sušiacej pece a spájkované. Tieto údaje platia iba pri teplote nižšej alebo rovnej 30 °C a relatívnej vlhkosti nižšej alebo rovnej 60 %. Ak sú úrovne teploty a vlhkosti vo vašej továrni iné, bezpečná expozičná doba sa zníži alebo bude dlhšia.

Tabulka 1 Doba Floor‑life, J‑STD‑033, 5.2

| Úroveň citlivosti na vlhkosť | Doba Floor‑life v továrenských podmienkach ≤ 30 °C /60 % RH |

|---|---|

| 1 | Neobmedzená pri ≤ 30 °C / 85 % RH |

| 2 | 365 dní |

| 2a | 28 dní |

| 3 | 7 dní |

| 4 | 3 dni |

| 5 | 2 dni |

| 5a | 1 deň |

| 6 | Pred použitím je nutné vypaľovať. Po vypálení je nutné spájkovať v časovom limite, uvedenom na štítku. |

Rovnako ako súčiastky citlivé na vlhkosť, aj dosky s plošnými obvodmi majú svoju normu, a to IPC 1601 „Smernice pre manipuláciu a skladovanie dosiek s plošnými obvodmi“. Norma odporúča po otvorení vrecka MBB zavareného v továrni,

a) uložiť DPS do sušiacej skrine pri relatívnej vlhkosti 10 % alebo menej na dobu 1 hodiny, alebo

b) vrátiť DPS do utesneného MBB s originálnym pohlcovačom vlhkosti a HIC na dobu 30 minút.

To znamená, že hoci by ste mohli umiestniť DPS do tej istej sušiacej skrine, ako súčiastky citlivé na vlhkosť, pretože ich najbezpečnejšia úroveň relatívnej vlhkosti je nižšia ako 5 %, bude možno lepšie mať druhú sušiacu skriňu špeciálne na uskladnenie DPS, pretože tie vyžadujú viac priestoru a stačí im relatívnu vlhkosť 10% alebo menej.

Sušiace a vysúšacie skrine SmartDRY™ a DryZone

Vysúšacie skrine SmartDRY™ aj DryZone sú určené na skladovanie súčiastok pre povrchovú montáž s MSL – Moisture Sensitive Level (Citlivá úroveň vlhkosti), inteligentne udržujú nízku relatívnu vlhkosť (RH) podľa požiadaviek normy IPC J‑STD‑033 a zároveň zabraňujú elektrostatickému výboju (ESD ) vďaka oceľovej konštrukcii pokrytej vodivým práškovým náterom.

Vysúšacie skrine SmartDRY™ aj DryZone sú určené na skladovanie súčiastok pre povrchovú montáž s MSL – Moisture Sensitive Level (Citlivá úroveň vlhkosti), inteligentne udržujú nízku relatívnu vlhkosť (RH) podľa požiadaviek normy IPC J‑STD‑033 a zároveň zabraňujú elektrostatickému výboju (ESD ) vďaka oceľovej konštrukcii pokrytej vodivým práškovým náterom.

Funkcia SmartBAKE™ pridáva výkonný ohrievač, izoláciu a riadiaci softvér do skríň SmartDRY™. Je možné si vybrať variant automatického alebo manuálneho nastavenia sušicej teploty, času sušenia a vlhkosti. Spojením oboch funkcií sušenia (DRY) a vysúšania (BAKE) sú skrine SmartDRY™ vynikajúcim produktom na trhu a pre zákazníka riešením skladovania citlivých súčiastok aj dosiek s plošnými spojmi.

Jedinečnou vlastnosťou skríň SmartDRY™ je časový úsek (Recovery Time), za ktorý sa vlhkosť vo vnútri skrine obnoví na požadovanú hodnotu po otvorení dverí. Pri skriniach SmartDRY™ je to iba 5 minút! Pri skriniach Dry Zone je táto doba 20 až 30 minút. Podľa tejto hodnoty si pri skriniach DryZone musíte plánovať prácu operátorov, ktorí odoberajú materiál z týchto skríň, ale pri skriniach SmartDRY™ nemusíte častý odber materiálu brať do úvahy.

Jedinečnou vlastnosťou skríň SmartDRY™ je časový úsek (Recovery Time), za ktorý sa vlhkosť vo vnútri skrine obnoví na požadovanú hodnotu po otvorení dverí. Pri skriniach SmartDRY™ je to iba 5 minút! Pri skriniach Dry Zone je táto doba 20 až 30 minút. Podľa tejto hodnoty si pri skriniach DryZone musíte plánovať prácu operátorov, ktorí odoberajú materiál z týchto skríň, ale pri skriniach SmartDRY™ nemusíte častý odber materiálu brať do úvahy.

Kategórie produktov

|

Sušiarne a vysúšacie skrine |